Smc и bmc

Утилизация препрегов и премиксов

Следует заметить, что в отличие от аналогичных материалов, BMC и SMC не могут быть подвергнуты вторичной переработке из мусорных производственных отходов или старых изделий, поскольку они относятся к классу термореактивных полимеров. Конечно же, речь идет о традиционном методе, поэтому применение этих материалов нестандартном виде повторно все же возможно. Это делается при помощи использования их в качестве наполнителя при изготовлении BMC, а также в строительстве дорожных полотен, предварительно подвергнув операции дробления до фракций в диапазоне от 0,1 до 1 мм.

Также, вследствие высокой энергетической ценности и низкого уровня выброса вредных веществ в атмосферу Земли, отходы можно подвергать сжиганию наряду с обычным бытовым мусором в специальных установках, вырабатывающих энергию для обеспечения небольших сел и городов. Не является исключением и цементно-бетонная промышленность, где частицы этого материала добавляются как наполнитель.

На сегодня технология и производство, как использования, так и переработки препрегов и премиксов находятся на стадии бурного роста и занимают лидирующие позиции в сегменте полимерных соединений. Это положительный тренд, позволяющий вести новые исследования в области применимости этих материалов с широким спектром возможностей.

SMC И BMC

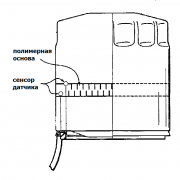

Современное производство элементов конструкций из ПКМ в значительной мере ориентируется на препреговую технологию изготовления изделий. Препреги (SMC и BMC) – это композиционные материалы – полуфабрикаты. — ткани и волокна, предварительно пропитанные пред-катализированной смолой при высокой температуре и давлении. Смола в препрегах находится в полутвердом состоянии. Ее полное отверждение происходит при формовании.

SMC (Sheet Mould Compound) — листовой материал, пропитанный смолой, содержащий наполнители, армирующие волокна. SMC — материал, который может перерабатываться прессованием при высоких температурах 130-170°С. В отличие от тканых стекломатериалов SMC не армирован связанными между собой стеклянными волокнами. Из-за значительно большей, чем у BMC, длины стекловолокна, SMC имеет меньшую текучесть, но более высокие прочностные характеристики.

Состав SMC:

- Стекловолокно — 30%;

- Наполнитель (микротальк) — 40%;

- Смола (полиэфирная или винилэфирная) — 25%;

- Функциональные добавки — 5%.

BMC (Bulk Mould Compound) — материал, представляющий собой особую массу в виде вязкой пасты, содержащую смолу, наполнители и армирующие волокна. Материал BMC может перерабатываться инжекцией или прессованием.

Состав BMC:

- Стекловолокно — 20%;

- Наполнитель (микротальк) — 45%;

- Смола (полиэфирная или винилэфирная) — 30%;

- Функциональные добавки — 5%.

Пропитка осуществляется таким образом, чтобы максимально реализовать физико- химические свойства армирующего материала, обеспечить заданные электротехнические, механические и др. параметры. Препреги с ориентированным расположением волокон изготавливают на специальных установках вертикального (шахтного) или горизонтального типа. При изготовлении препрега на основе тканей, сеток и т.п. материал поступает из разматывающего устройства, разглаживается, пропускается через ванны со смолой, тщательно отжимается при помощи системы специальных прецизионных валов, высушивается в специальных сушилках, а затем сматывается в рулон или разрезается на листы заданного размера. Сушильно пропиточные линии представляют собой крупногабаритные и технически сложные инженерные системы, обеспечиваемые современными средствами автоматического управления, безопасности.

Готовый препрег обычно представляет собой рулоны или пакеты ленточного калиброванного материала с разделительной пленкой между слоями. В таком виде препреги могут храниться до нескольких недель, однако для увеличения срока хранения, их хранят при пониженных температурах. Полученные препреги в дальнейшем подвергаются плоскому или фасонному формованию, а так же реализуются другим предприятиям в виде товарной продукции. Препрег, полученный на специальных пропиточных установках, обладает высоким качеством пропитки наполнителя связующим, минимальными механическими повреждениями наполнителя, равномерным «наносом» связующего в наполнитель при оптимальном процентном содержании связующего. Отсутствие сколько-нибудь заметной липкости при нормальной температуре позволяет автоматизировать процесс нанесения препрега методами намотки, выкладки, делать технологически «чистыми» процессы ручной выкладки сложных изделий, проводить автоматизированный раскрой препрега на станках с программным управлением, например, на лазерных или ультразвуковых установках раскроя материала. Таким образом, технологический процесс получения изделий из композиционных полимерных материалов делится на два этапа: получение заготовки заданной конфигурации и ее формование для достижения высокой прочности и жесткости. ПКМ, состоящие из смолы, волокон и других наполнителей, после отверждения являются твердыми телами. Характеристики готового изделия (такие как габаритные размеры, форма, величина серии) обусловливают выбор состава композиции, способа ее получения и формования.

Рис. 1. Схема пропиточной установки для получения препрега: 1 -вакуумный насос; 2 — вакуумная камера; 3 — нагреватель; 4 — компенсатор уровня связующего; 5 — отжимное устройство; 6 — сушильная печь; 7 — бобина с разделительной пленкой; 8 – рулон с готовым препрегом; 9 — калибрующее устройство; 10 — нагреватель; 11 — ресивер; 12 — фильтр; 13 — вакуумный затвор; 14 — ванна со связующим; 15 — нагреватель; 16 – шпулярник с нитяным наполнителем; 17 — распределительный барабан.